Comment réduire l'usure mécanique de la pompe centrifuge horizontale

2025.06.10

2025.06.10

Actualités de l'industrie

Actualités de l'industrie

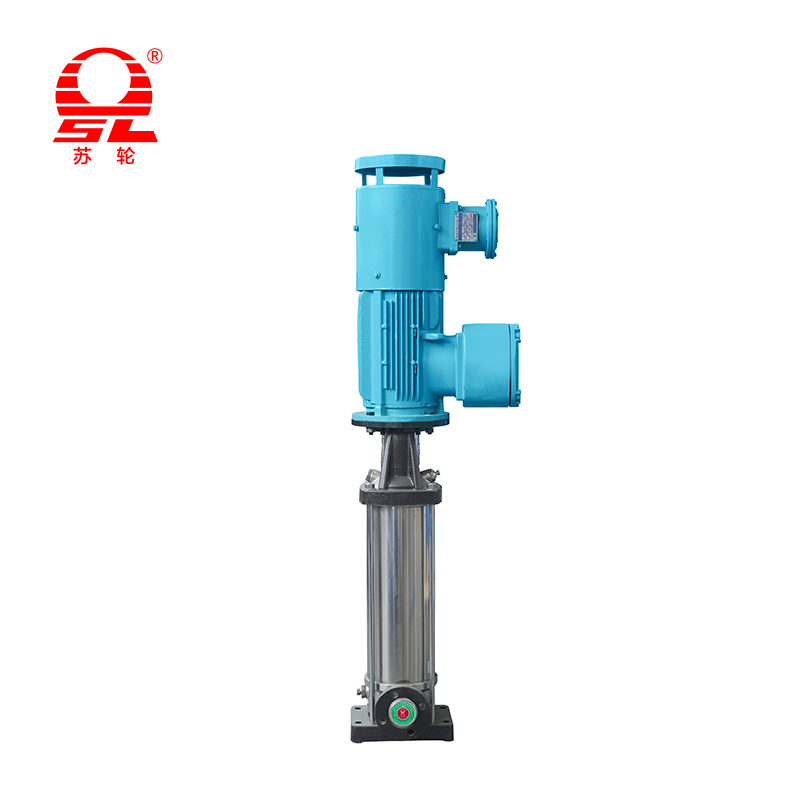

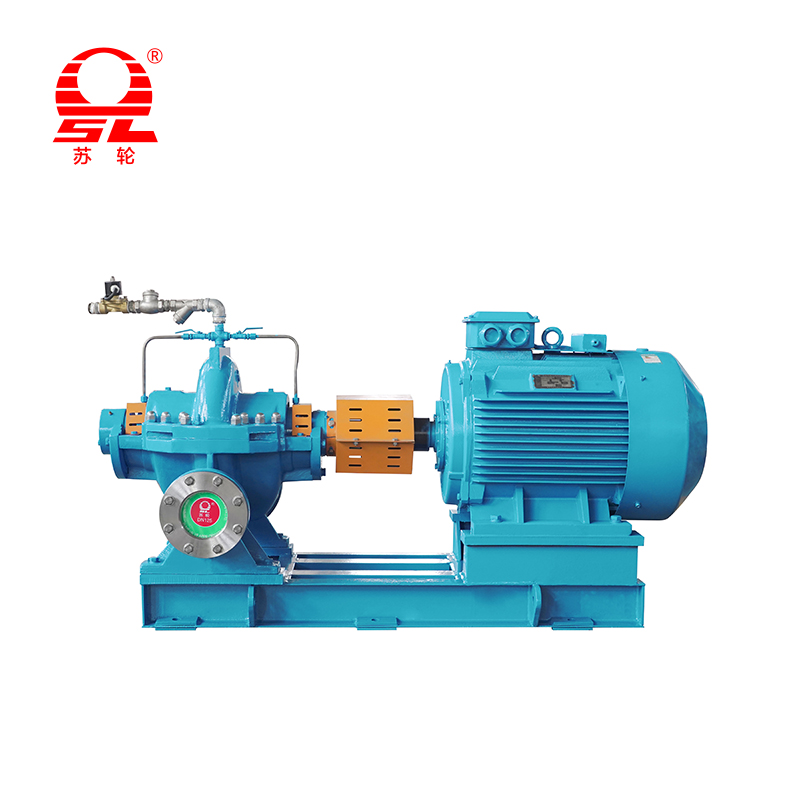

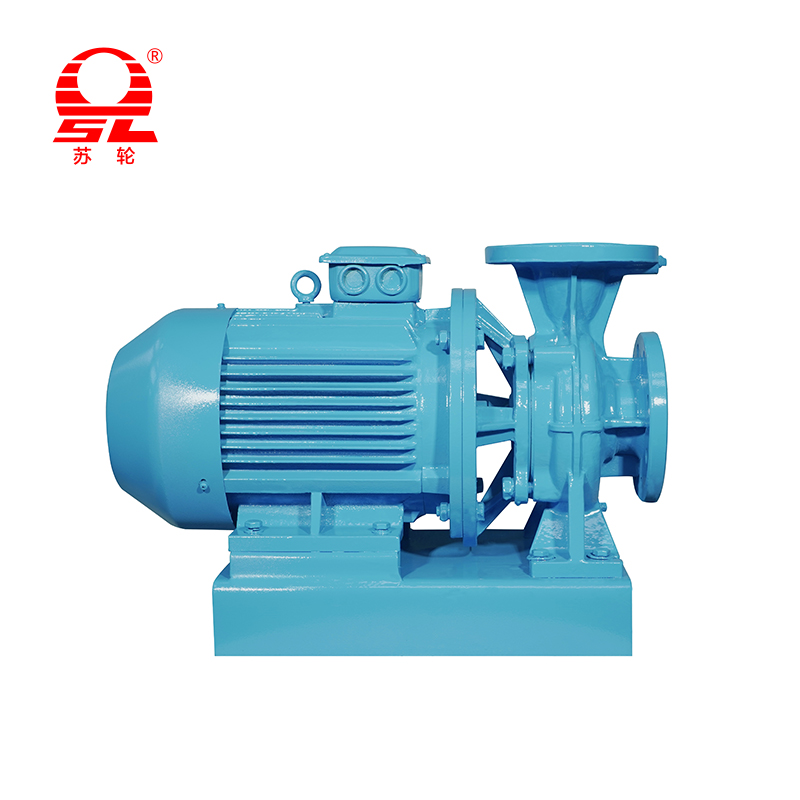

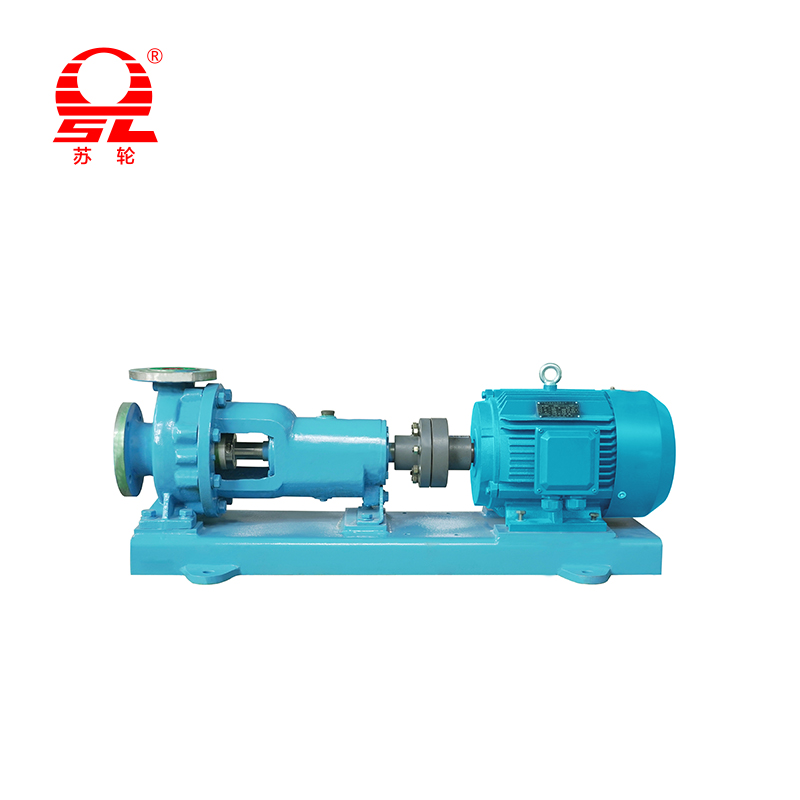

Pompes centrifuges horizontales sont largement utilisés en pétrochimie, puissance électrique, alimentation en eau et drainage, métallurgie et autres champs industriels, et sont des équipements clés dans les systèmes de transport de liquide. Dans le processus de fonctionnement à long terme, l'usure mécanique est l'un des principaux facteurs affectant la durée de vie, l'efficacité et la stabilité de l'équipement de pompe. Grâce à des mesures techniques systématiques et à des méthodes de gestion scientifique, l'usure mécanique de la pompe peut être réduite efficacement et la fiabilité opérationnelle et la durée de vie de l'équipement peuvent être améliorées.

Optimiser la conception structurelle

La conception structurelle de la pompe centrifuge horizontale est directement liée à son état de contrainte et à sa distribution d'usure. Conception raisonnable de l'écart entre la roue et le boîtier de la pompe, la forme de support de roulement, la structure du joint d'arbre, etc. peuvent réduire efficacement l'usure causée par le mouvement relatif entre les composants.

L'utilisation d'une roue équilibrée ou le réglage d'un trou d'équilibrage peut réduire la poussée axiale, réduire la force sur le roulement de poussée et prolonger la durée de vie. Plus la rectitude de l'arbre et la précision de l'alignement des roulements sont élevées, moins l'arbre est probable que l'arbre se détourne pendant le fonctionnement, ce qui peut éviter efficacement l'usure anormale du roulement et de la partie d'étanchéité.

Sélection raisonnable de matériaux

Les caractéristiques du milieu dans différentes conditions de travail affecteront directement la condition d'usure des composants de la pompe. Pour les occasions où les particules solides ou les milieux corrosives sont transportées, les matériaux avec une excellente résistance à l'usure et une résistance à la corrosion doivent être sélectionnés, tels que l'alliage élevé de chrome, l'acier inoxydable, le pulvérisation en carbure de tungstène ou les matériaux composites en céramique.

La roue, le boîtier de la pompe et le cycle de bouche et d'autres pièces d'écoulement doivent être sélectionnés en fonction des propriétés du milieu. Le matériau de la face d'extrémité d'étanchéité peut être sélectionné dans les matériaux à faible friction et à forte dureté tels que le carbure de silicium et le graphite de carbone pour améliorer la résistance à l'usure. Pour les pièces telles que les manches et les roulements, les matériaux résistants à la fatigue et résistants à l'impact doivent également être considérés comme résistant à la contrainte d'usure causée par des vibrations à haute fréquence et des fluctuations de charge.

Améliorer les performances du système de lubrification

La lubrification est l'un des moyens les plus directs et les plus efficaces pour réduire les frictions et l'usure. La question de savoir si le roulement est entièrement lubrifié et si le lubrifiant est apparié a une influence décisive sur la durée de vie des pièces tournantes de l'arbre de pompe.

L'utilisation d'huile de graisse ou de lubrification de haute qualité pour assurer une bonne résistance au film d'huile et une résistance à l'oxydation dans la plage de température de fonctionnement est la garantie de base. Pour les roulements coulissants ou les roulements à haut débit, un système de lubrification de circulation forcée peut être configuré pour maintenir une température d'huile stable à travers un refroidisseur d'huile, inhibant efficacement l'usure de friction sèche causée par la rupture du film d'huile.

Le remplacement régulière de l'huile lubrifiante, le nettoyage du circuit d'huile et la prévention des impuretés de déposer dans l'huile sont les mesures nécessaires pour maintenir le fonctionnement efficace à long terme du système de lubrification.

Contrôler la stabilité des conditions de fonctionnement

L'instabilité des conditions de fonctionnement est une cause cachée d'une usure mécanique accrue. La pompe doit fonctionner aussi près du point de fonctionnement de la conception (BEP) que possible pour éviter le fonctionnement à long terme à un écart par rapport au point de fonctionnement (débit faible, tête haute).

Le démarrage fréquent, le ralenti, l'évacuation forcée et d'autres comportements de fonctionnement peuvent facilement provoquer des charges d'impact sur les roulements, les roueurs, les joints de puits et autres composants, entraînant une usure accrue de fatigue. En installant un convertisseur de fréquence pour obtenir un démarrage à feu et un contrôle de vitesse en régime permanent, le choc mécanique peut être considérablement réduit et la stabilité de fonctionnement peut être améliorée.

Si le liquide contient des particules dures telles que le sable, le gravier et les impuretés, un filtre ou un dispositif de décantation de sable doit être installé à l'entrée de la pompe pour empêcher les particules solides de parcourir directement la surface intérieure du corps de la pompe, provoquant l'érosion et l'usure.

Renforcer la gestion du système d'étanchéité

Si les conditions de lubrification et de refroidissement du dispositif d'étanchéité, en particulier la zone du joint mécanique, ne sont pas correctement contrôlées, la friction sèche et le chauffage de la face finale se produiront, entraînant des fissures, une carbonisation ou un frittage du matériau de la face finale, ce qui entraînera une défaillance du sceau et une usure sévère du manchon.

Le fluide de lubrification dans la cavité d'étanchéité doit être maintenu propre et le débit doit être stable et le pipeline de refroidissement doit être dégagé. Les joints à double extrémité doivent être équipés d'un système de réapprovisionnement en liquide d'étanchéité fiable et d'un dispositif de régulation de pression pour empêcher la cavitation d'avoir un impact sur la surface d'étanchéité.

Une fois le sceau échoué, il doit être réparé et remplacé dans le temps, et il ne doit pas être utilisé avec un défaut pendant longtemps pour empêcher une petite faille de s'étendre à une grande usure.

+ 86-0523- 84351 090 /+ 86-180 0142 8659