Quelles sont les principales considérations de conception pour les roulements et les joints d'une pompe centrifuge à pipeline vertical

2025.12.09

2025.12.09

Actualités de l'industrie

Actualités de l'industrie

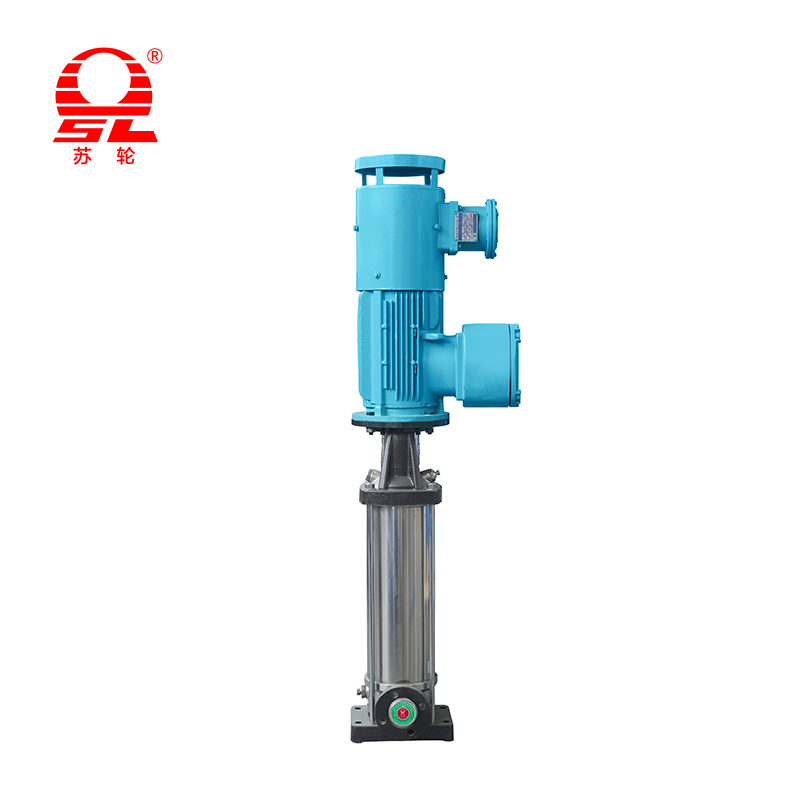

Considérations clés pour la conception des roulements dans les pompes centrifuges à pipeline vertical

Roulements en pompes centrifuges pour pipelines verticaux jouent un rôle essentiel pour assurer un fonctionnement stable et prolonger la durée de vie. La conception des roulements doit tenir compte des types de charge, des méthodes de lubrification, des caractéristiques de vibration et du contrôle de l'échauffement. Les charges principales sur les roulements comprennent la charge radiale et la charge axiale. La charge radiale provient des forces centrifuges de la turbine et des différences de pression dans les pipelines, tandis que la charge axiale est influencée par la pression d'aspiration et la conception de la turbine. Les matériaux des roulements doivent offrir une dureté, une résistance à l'usure et une résistance à la corrosion élevées pour répondre aux exigences opérationnelles à long terme.

Le choix du roulement dépend de la vitesse et de la puissance de la pompe. Les pompes à grande vitesse utilisent généralement des roulements, tandis que les pompes à faible vitesse et haute puissance peuvent utiliser des roulements à billes. Les roulements doivent être évalués pour les charges dynamiques et statiques afin d'éviter une défaillance prématurée due à une charge excessive. Les paliers lisses nécessitent une lubrification efficace, qui peut être obtenue à l'aide d'huile ou de graisse. La lubrification à l'huile peut être fournie via des systèmes à circulation forcée ou à écoulement automatique pour maintenir un film protecteur, réduire la friction et minimiser l'usure.

La disposition des roulements affecte considérablement la stabilité globale de la pompe. Un espacement et un placement appropriés des roulements réduisent les vibrations axiales et radiales tout en limitant la déflexion de l'arbre. Dans les pompes installées verticalement, les roulements sont généralement positionnés en haut ou en bas de la pompe, combinés à une conception d'arbre rigide pour éviter tout désalignement dans diverses conditions de fonctionnement. Les boîtiers de roulements doivent permettre un démontage et une inspection faciles, fournir un refroidissement suffisant et empêcher une surchauffe qui pourrait compromettre les performances du lubrifiant et raccourcir la durée de vie des roulements.

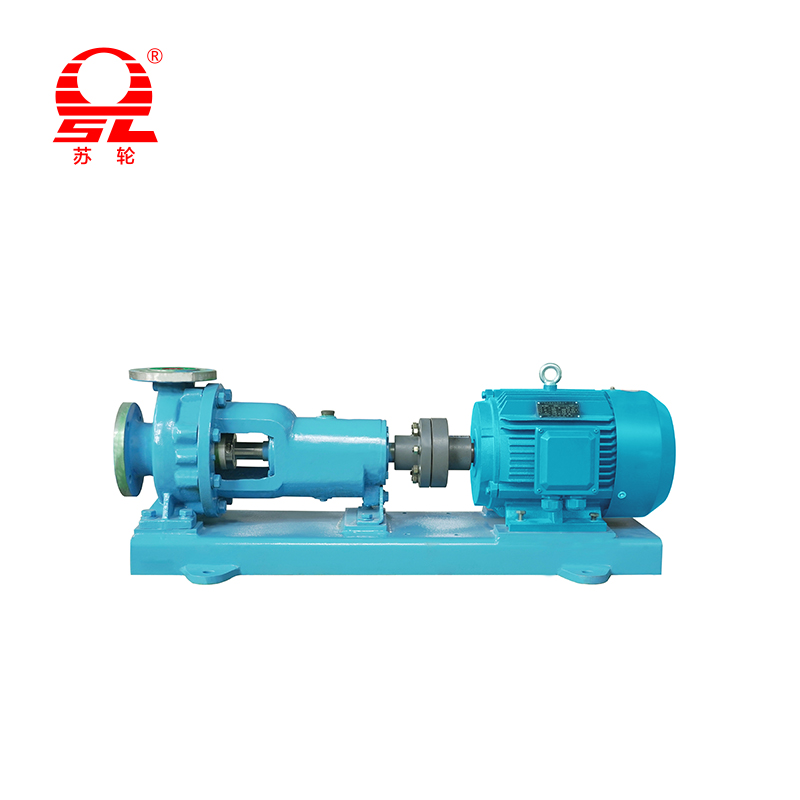

Considérations clés pour la conception des joints dans les pompes centrifuges à pipeline vertical

Les joints des pompes centrifuges à canalisation verticale empêchent les fuites de fluide, maintiennent la pression du système et préservent l’efficacité de la pompe. Les types de joints courants comprennent les joints mécaniques, les joints d’étanchéité et les joints à gaz sec. Les garnitures mécaniques sont largement utilisées dans les industries chimiques, pharmaceutiques, de l'approvisionnement en eau et alimentaires en raison de leur fiabilité et de leurs faibles taux de fuite. La conception des joints doit prendre en compte les propriétés chimiques, la température, la pression et la vitesse de l’arbre du fluide. Les fluides corrosifs nécessitent des matériaux résistants à la corrosion tels que le carbure de silicium, la céramique ou le caoutchouc fluoré. Les fluides à haute température nécessitent des matériaux d'étanchéité résistants à la chaleur pour éviter les fuites causées par la dilatation thermique ou la dégradation des matériaux.

Une installation correcte est cruciale pour la performance du joint. Les garnitures mécaniques doivent rester concentriques à l'arbre pour éviter une usure inégale causée par l'excentricité de l'arbre ou les vibrations. Les joints d'étanchéité nécessitent un ajustement minutieux du presse-étoupe pour équilibrer les performances d'étanchéité et minimiser la charge axiale sur les roulements. Le refroidissement et la lubrification des joints sont essentiels, les applications à haute température ou haute pression nécessitant souvent des enveloppes de refroidissement ou des systèmes de circulation pour réduire la température des joints et prolonger leur durée de vie.

La conception des joints doit également donner la priorité à la commodité de la maintenance. Les joints facilement amovibles réduisent les temps d’arrêt et améliorent la maintenabilité de la pompe. Les systèmes critiques à fonctionnement continu peuvent utiliser des garnitures mécaniques à double face ou des garnitures assistées par gaz pour améliorer la fiabilité. La surveillance régulière des fuites et de l'usure permet de détecter rapidement les problèmes, évitant ainsi les dommages secondaires aux roulements et au corps de la pompe.

Conception intégrée des roulements et des joints

Les roulements et les joints sont étroitement liés dans les pompes centrifuges à pipeline vertical, et leur conception doit prendre en compte un fonctionnement synergique. La rigidité et la lubrification des roulements affectent directement la charge et l'usure des joints, tandis que les fuites et la chaleur des joints peuvent influencer la durée de vie des roulements. Le contrôle de la température, l'atténuation des vibrations et le positionnement axial des deux composants doivent être coordonnés pour garantir un fonctionnement fluide de la pompe dans diverses conditions de débit et de pression.

L'optimisation de l'espacement des roulements, de la rigidité de l'arbre, ainsi que du type et du matériau des joints peut améliorer la fiabilité et l'efficacité globales de la pompe. Une conception appropriée des roulements et des joints améliore non seulement la longévité de la pompe, mais réduit également la fréquence de maintenance et les coûts d'exploitation. Dans les applications exigeantes, une ingénierie précise des roulements et des joints est essentielle pour garantir des performances stables à long terme de la pompe.

+ 86-0523- 84351 090 /+ 86-180 0142 8659